Optimale Dichtheit bei Druckreaktoren

19.11.15 | Autor / Redakteur: Dr. Kerstin Dreblow, Matthias Hörbe* / Wolfgang Ernhofer

Druckreaktoren – Noch ganz dicht?

Für eine sichere Reaktionsführung in der chemischen Synthese unter Druck ist die Dichtheit von Systemen eine Grundvoraussetzung. Dabei ist die Konstruktion ebenso entscheidend wie die Wahl der richtigen Komponenten. Der Artikel beschreibt, wie technische Dichtheit bei Druckreaktoren erreicht werden kann.

Druckreaktoren, also geschlossene Systeme, die unter Hoch- oder Niederdruck betrieben werden, sind aus der modernen Synthesechemie und der Materialkunde nicht mehr wegzudenken. Bereits im 18. Jahrhundert wurden diese in der Geologie eingesetzt, um Gesteinsbildungsprozesse in der Erdkruste zu simulieren. Der Vorteil solch geschlossener Systeme liegt dabei in den deutlich höheren Arbeitstemperaturen und Drücken, die die Reaktionskinetik signifikant beschleunigen und somit eine Synthese nach Maß erlauben.

Heutige, moderne Druckreaktoren müssen nicht nur den geltenden Sicherheitsbestimmungen entsprechen, sondern auch hohe Flexibilität und Modularität v.a. im Zubehör ermöglichen, um die Vielzahl an Synthesen realisieren zu können.

Technische Regularien für Druckreaktoren

Aufgrund der Arbeiten mit korrosiven Medien und Gasen müssen Reaktoren einfach zu bedienen, technisch sicher und über die Gesamtdauer der Synthese dicht sein. Dabei sind technische Regularien zu beachtet. Druckreaktoren werden gemäß der europäischen Geräterichtlinie 97/23/EC und nach dem deutschen Regelwerk AD2000 konstruiert, gefertigt und geprüft. Zur Prüfung werden die Reaktoren mit vorgeschriebenem Überdruck hydrostatisch geprüft sowie einem Lecktest unterzogen und erhalten erst nach bestandener Prüfung ein Werkszertifikat. Darüber hinaus sind Hochdruckreaktoren als überwachungsbedürftige Anlagen einzustufen. Reaktoren mit einem Volumen bis 1000 ml und einem Arbeitsdruck von 200 bar unterliegen keiner Kennzeichnungspflicht und dürfen kein CE Zeichen tragen.

Dichtheit von Verbindungen und Armaturen

Die Komplexität moderner Synthesen erfordert eine hohe Konfigurationsvielfalt des Gesamtsystems im Hinblick auf Verbindungen und Armaturen. Stoffe unterschiedlicher Aggregatszustände müssen dabei zuverlässig und ohne Leckage beprobt oder in den Reaktor zugefügt werden können. Die verwendeten Verbindungen und Armaturen sollten daher „technisch dauerhaft dicht“ sein. Dieser Begriff wird in der TRBS 2141 (Technische Regel für Betriebssicherheit) näher definiert und besagt, dass Anlagenteile „technisch dauerhaft dicht“ sind, wenn:

- sie so ausgeführt sind, dass sie aufgrund ihrer Konstruktion technisch dicht bleiben oder

- ihre technische Dichtheit durch Wartung und Überwachung, z. B. mit schaumbildenden Mitteln, mit Lecksuchgeräten oder Leckanzeigegeräten, ständig gewährleistet wird.

Auf der anderen Seite hält die TRGS 500 (Technische Regeln für Gefahrstoffe) fest, welche Verbindungen sich für die Verwendung im geschlossenen System, wie z.B. den Druckreaktoren, eignen. Als technisch dichte Anlagenteile gelten folgende statische Dichtungen:

- Flansche mit glatter Dichtleiste und geeigneten Dichtungen. Gewährleistung der Dichtheit durch Überwachung und Instandsetzung

- Klemmringverschraubungen

- NPT Gewinde < DN 50 und T < 100 °C ohne Einschränkung. Gewährleistung der Dichtheit durch Überwachung und Instandsetzung.

Dichtungskonzept Druckreaktor

Im Bereich der Materialtestung, bei der Probenkörper über einen längeren Zeitraum hohen Temperaturen und Drücken ausgesetzt sind, ist die Dichtheit des Reaktorsystems von besonderer Bedeutung. Die Herausforderung an die Konstruktion ist neben der Sicherstellung der Druckfestigkeit auch die Dichtheit des Systems zu gewährleisten und Leckagen während des Betriebes und nach Wartung auszuschließen.

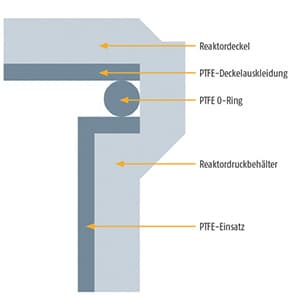

In der Praxis haben sich hier Flansche mit flacher Dichtleiste und O-Ringdichtungen aus Fluorpolymeren etabliert, die eine hermetische Abdichtung des Systems ermöglichen. Vor allem bei der Arbeit mit korrosiven Medien (z.B. Mineralsäuren), unter Verwendung von PTFE Einsätzen hat diese Vorgehensweise entscheidende Vorteile. Die Dichtung mittels O-Ring und die Kombination von PTFE Einsätzen mit flacher Dichtleiste verhindern die Kondensation von Reagenzien in der Zwischenwand zwischen Innen- und Außengefäß und verringern somit deutlich das Korrosionsrisiko am Reaktorbehälter.

Ein weiteres entscheidendes Kriterium für die einfache Handhabung und Zuverlässigkeit des Systems stellt das Verschluss-System dar. Spannketten und Spannringe können einerseits schnell und ohne Werkzeug geöffnet und geschlossen werden. Auf der anderen Seite sichern sie den hermetischen Verschluss des Reaktors bis zu einem Arbeitsdruck von 200 bar.

Auswahl der Komponenten

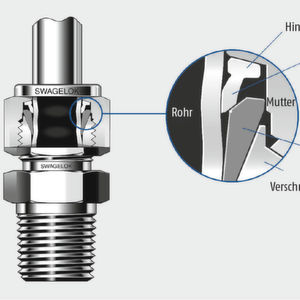

(Bild: Swagelok)

Um größtmögliche Flexibilität in der Konfiguration von Druckreaktoren und gleichzeitig höchste Sicherheit während der Bedienung zu ermöglichen, verwendet Berghof Armaturen und die Zwei-Klemmring-Verschraubungen von Swagelok, die der TRBS 2141 und der TRGS 500 entsprechen. Die Zwei-Klemmring-Verschraubung ist mit einer Helium-Leckrate bis 4*10-9 mbar l/s eine der dichtesten erhältlichen Verbindungen.

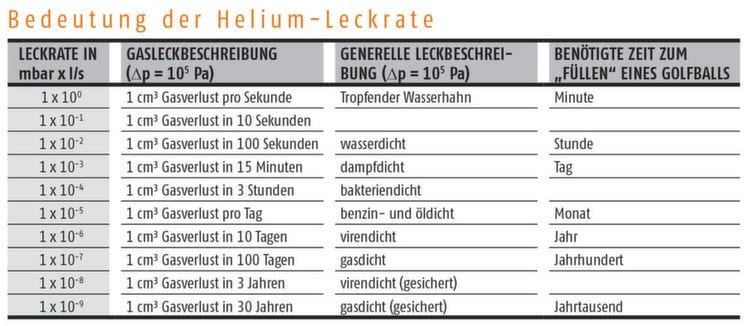

Die Tabelle veranschaulicht, was eine Helium-Leckrate von 1 x 10-9 bedeutet.

Durch die zuverlässig dichte und ganzmetallische Klemmringkonstruktion kann auf Elastomerabdichtungen verzichtet werden, ohne dabei die Druckfestigkeit nachteilig zu beeinflussen. Zusätzlich spricht die einfache Handhabung für sich, da selbst bei wiederholter Montage eine absolute Dichtheit gewährleistet ist. Darüber hinaus werden Ventile, die flüssige Medien über Gravitationskräfte selbst entleeren können, eingesetzt. Durch die Bauart der Ventile werden keine Winkel und T-Stücke benötigt. Darüber hinaus wird dadurch das Totvolumen reduziert bzw. die Bildung von Totwasserräumen verringert. Ein deutlicher Pluspunkt in Bezug auf Anschaffungs-, Wartungs- und Betriebskosten.

Das richtige Material

Die hohen Qualitätsanforderungen an Materialien für Druckreaktoren und seiner Komponenten werden besonders deutlich bei Reaktionen, in denen beispielsweise der Druck besonders schnell aus dem System entlassen wird. Hier übertragen sich große Belastungen auf die angebauten Komponenten, die trotz der hohen Krafteinwirkung Dichtheit garantieren müssen. Darüber hinaus dürfen Resistenzeigenschaften gegenüber Gasen, Flüssigkeiten oder des Reaktionsproduktes bei der Materialauswahl nicht vernachlässigt werden.

Aufgrund des breiten Anwendungsspektrums der Druckbehälter können, je nach Aggressivität der Reaktionsmedien, unterschiedlichste Materialien für alle Komponenten zum Einsatz kommen. Die Reaktoren sowie Verbindungen und Armaturen sind aus Edelstahl gefertigt. Durch Verwendung von modifiziertem Edelstahl 316/316L mit einem garantiert höheren Mindestanteil an Chrom und Nickel, erreicht Swagelok hierbei eine höhere Korrosionsbeständigkeit sowie breite Temperatur- und Medienbeständigkeit. Bei korrosiven Medien sind Sonderlegierungen wie Hastelloy und/oder PTFE Auskleidung verfügbar.

Die Wahl der richtigen Komponenten wirkt sich auf die gesamte Lebensdauer des Reaktors aus und ist ein entscheidendes Kriterium für Sicherheit und Wirtschaftlichkeit.

* * Dr. Kerstin Dreblow arbeitet für Berghof Products + Instruments GmbH, Eningen. Tel.: +49 7121 894 187 * Matthias Hörbe arbeitet für Swagelok Stuttgart | Karlsruhe, Reutlingen. Tel.: +49 7121 67000 0 Quelle Originalartikel: http://www.process.vogel.de/druckreaktoren-noch-ganz-dicht-a-512243/